日前,日本新能源产业技术综合研发机构(NEDO)与名古屋大学国立复合材料研究中心(National Composite Center,NCC)成功研发了世界首个碳纤维增强热塑性复合材料汽车底盘。

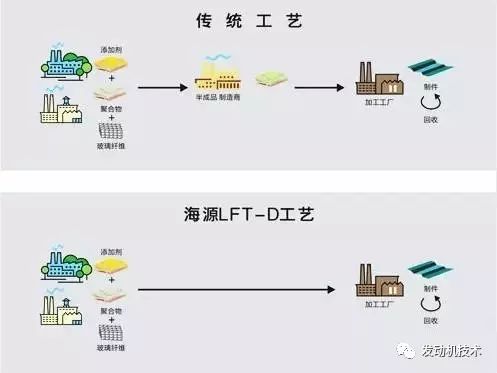

该零件采用“LFT-D工艺”(即全自动长纤维增强热塑性复合材料直接在线成型),将连续碳纤维与热塑性树脂颗粒进行混炼,保持较长的碳纤维长度,经过模压成型,在短时间内制造纤维增强复合材料的方法。由于该工艺免去了热压罐法所需的中间步骤,因此使构建从热塑性树脂和碳纤维的供给到最终产品的连续自动生产系统成为可能,从而实现短时间成型。 此外,通过充分利用热塑性CFRP的可焊接优势,加热熔融连接,成功生产了全部由热塑性CFRP制成的汽车底盘。 利用机器人构建超声波焊接系统,实现了复杂结构的高速连接。

在汽车工业中,由于长纤维增强热塑性复合材料不仅密度低(1.1~1.4g/cm3),而且具有很好的力学性能,其拉伸强度、弹性模量、冲击韧性、耐热性和耐蠕变性能均明显优于短纤维增强的热塑性塑料,特别是其抗冲击性能高而通常被设计用于汽车的结构件和半结构件,如:前、后吸能保险杠,前端模块骨架,仪表台骨架,前、后座椅骨架,车门模块骨架,备胎仓,电池箱以及车身底部护板和隔声罩等。近年来,还有些汽车的后举门内结构板和踏步板都有选用LFT-D材料制成,其应用得到了不断的创新和拓展。

在国内, 海源机械于2012年研发成功国内首条具有自主知识产权的LFT-D生产线,打破了行业的垄断,填补了我国热塑性复合材料成套自动化装备的空白,为中国汽车工业轻量化和热塑性复合材料汽车零部件的发展提供了有力的装备保障,满足了汽车工业对复合材料零部件大批量、低成本和高质量的市场需求。

闽公网安备 35052102000389号

闽公网安备 35052102000389号